An einem Geburtstagsfest konnte ich beim Rahmenprogramm eine schweizerische Holzbaufirma besichtigen. Die Feier fand neben der neu errichteten Fabrikhalle der Firma Schindler & Scheibling statt. Das seit längerem in der Region tätige Holzbauunternehmen erweiterte seine zwei Produktionsstandorte um einen weiteren Standort in Saland. Die neue Produktionshalle sollte aber alle bisherigen Rekorde sprengen, mit einer Grösse von 80 Metern Länge, 40 Metern Breite und einer Höhe von gut 20 Metern setzt sie sich grössenmässig an die Spitze der bestehenden Hallen, zudem wurde die neue Halle zu 90% in Holzbauweise erstellt. Es wurden nur wenige Metallträger, Betonelemente und Metallverbinder bei der Hallenkonstruktion verbaut um möglichst Nachhaltig zu bauen. Dies ist auch einer der Antriebe der Firma, die Nachhaltigkeit wird hier grossgeschrieben und in diese investiert. So wurde kürzlich einen Sägerei in der Region übernommen um den Nachschub vom regionalen Holz unter Kontroller zu haben und auch zu gewährleisten.

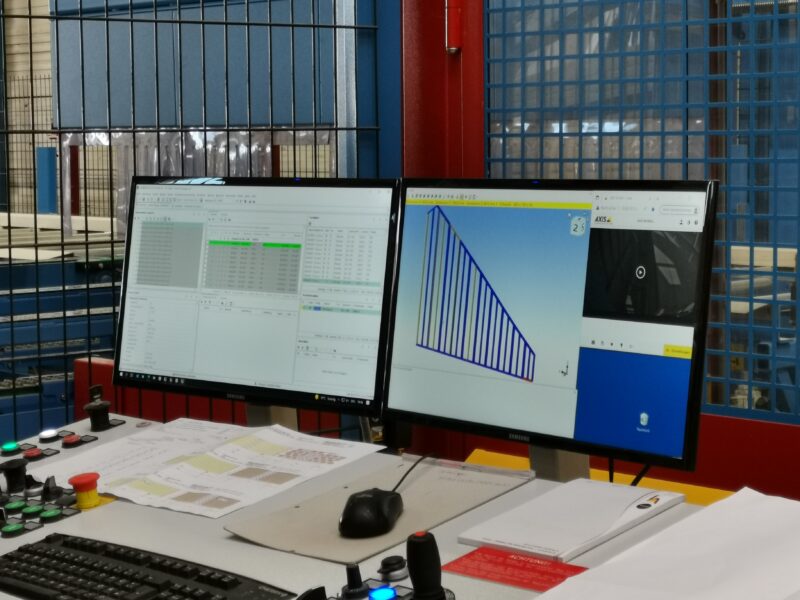

Schindler und Scheibling produziert keine klassischen Fertighäuser, sondern fertigt jedes Gebäude individuell an. Um trotz dem teuren Produktionsstandort Schweiz am Markt bestehen zu können wurde einiges in die Industrieautomatisation investiert. Hier sieht man eine geplante Wandkonstruktion im CAD. Es gilt nun das Skelett der Wand mit den geplanten Schnittwinkel zuzuschneiden und die dazu nötigen Nuten in die Holzteile einzufräsen.

Sobald man am Steuerpult das Programm startet, setzt sich der blaue Roboterkran an der Decke in Bewegung und holt im Materiallager das entsprechende passende, standardisiert vorfabrizierte Holzteil.

Dieses wird dann über Bänder in die Zuschneidemaschine transportiert wo ein anderer Roboter das Material packt (rote K2 Greifarme) und dann mittels Kreissäge und Frässcheibe das gewünschte Holzteil herstellt. Natürlich so optimiert, dass die Zuschnitte die Länge des Rohmaterials möglichst optimal ausnutzen und so wenig Abfall wie möglich entsteht. Das alles läuft vollautomatisch, ein eine einzige Person überwacht lediglich den Vorgang.

Ein weiteres Produkt sind reine Holzwandkonstruktionen ohne jegliche Isolation. Durch den Wandaufbau mit mehreren Schichten Brettern werden die nötigen Isolationswerte erreicht und es bedarf keiner zusätzlichen Glas- oder Steinwolle zur Isolation. Auch hier zeigt sich die Firma sehr innovativ.

Die Bretterschichten werden mittels Hartholznägel aufeinander genagelt, es gibt kleinere

und auch grössere davon die durch die verschiedenen Bretter getrieben werden.

Die Bretter werden für die Verarbeitung automatisch zugeschnitten und auf dieser Produktionstrasse aufeinandergeschichtet, dass sie das herzustellende Wand- Formteil in etwa abbilden.

Danach läuft dieser Nagelroboter darüber und setzt automatisch die vielen Holznägel Schicht für Schicht die die Wandkonstruktion zusammenhalten.

Die überstehenden Bretter werden nach der Zusammenfügung danach mit diesem Fräseroboter, natürlich ebenfalls automatisch, in die gewünschte Form gestutzt

und falls gewünscht können auch Muster in das Holz eingefräst werden.

Am Schluss entsteht so eine fertige, nachhaltige Wandkonstruktion ohne Metallschrauben, die am Stück zur Baustelle für die Endmontage geliefert werden kann.

Als letztes zu erwähnen wäre da noch die Wiederverwertung der Holzabfälle. Diese werden mittels eines Förderbandes und einem Saugsystem in den Keller geleitet und dort in einer Spezialmaschine zu Holzbrikettes weiterverarbeitet. Diese Brikette werden dann im Holzofen verfeuert und heizen die ganze Halle und die umliegenden Gebäude im Industrieareal. Natürlich läuft auch dieser Vorgang grösstenteils Automatisch ab.

Ich konnte während der Feier lange mit einem der zwei Verwaltungsräten der Firma sprechen, was ein wirklich sehr interessantes Gespräch war. Schön, dass es noch Leute mit Visionen gibt die solche Innovationen vorantreiben, dies trotz Hochkosten- Standortnachteil. Wie man sieht, funktioniert es.